Для успешного энергетического перехода необходимо и впредь сокращать объемы использования ископаемых видов топлива. В поисках замены газу и нефти все большее внимание привлекает к себе водород: он уже сегодня считается источником энергии будущего и имеет потенциал самого разнообразного применения. Особый интерес это представляет для расширения ассортимента решений в рамках концепции E-Moblility и других энергоемких областей.

По сравнению с транспортными средствами, работающими на электрических батареях, транспортные средства на топливных элементах имеют меньший вес благодаря хранению водорода в баках и способны покрывать значительно большие расстояния, что важно для ближнемагистральных самолетов, а также железнодорожного транспорта, где уже встречаются поезда с дальностью маршрутов до 1000 км. Современная сеть немецких железных дорог электрифицирована лишь на 60%. Это означает, что в настоящее время на железнодорожных маршрутах общей протяженностью около 13 000 км можно использовать только тепловозы. В будущем на региональных пассажирских железнодорожных перевозках можно будет экономить до 500 000 т CO2. Кроме того, благодаря использованию водорода можно эффективно сократить выбросы CO2 и в промышленности. В будущем энергоемкие отрасли смогут применять стационарные электролизные установки, работа которых основана на избыточной или собственной «зеленой» энергии ветра или солнца, для получения недорогого водорода, который можно временно хранить и по мере необходимости вновь использовать в установках на топливных элементах.

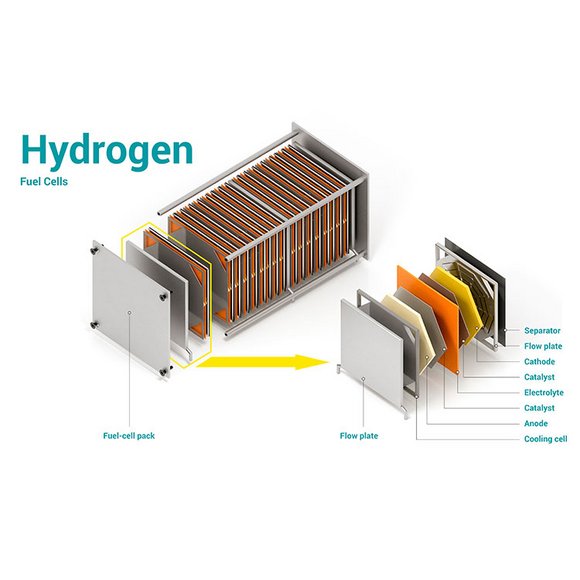

В рамках технологической цепочки производства топливных элементов компания Rehm предлагает инновационные системы сушки для изготовления ПЭМ-элементов, так называемых низкотемпературных топливных элементов, а также высокотемпературных топливных элементов на основе керамических (SOFC) или металлических (MSC) мембранных материалов. Эти топливные элементы размещаются на биполярной пластине, обеспечивающей герметизацию газовых потоков и электрическое соединение, а затем собираются в пакеты для достижения необходимой суммарной мощности.

Производство как мембранного блока, так и биполярной пластины включает в себя процессы нанесения покрытий на основе растворителей, которые требуют надежной сушки с долговечным результатом. Компания Rehm как лидер технологий в области термических систем, особенно в части соблюдения разнообразных требований к сушке, предлагает индивидуальные решения для перехода от прототипов или лабораторных образцов к автоматизированному, а затем — к серийному производству топливных элементов.

Оптимальный процесс сушки для получения надежных и долговечных результатов

Оптимальное распределение тепла в системах сушки Rehm с верхним и нижним нагревателями осуществляется благодаря инфракрасному излучению (ИК) и/или конвекции, обеспечивая надежную сушку самых разнообразных материалов. Благодаря реализации этих двух процессов теплопередачи эти системы оптимально подходят для обработки покрытий на основе растворителей. Превосходная теплоизоляция зон нагрева и индивидуальная регулировка температуры обеспечивают оптимальное профилирование процессов сушки — в идеальном соответствии с требованиями производства топливных элементов.

Конвекционная сушка

При сушке с применением конвекционных процессов технологическая атмосфера нагревается с помощью тепловентилятора, а затем подается к конструкционным узлам. Нагревательные элементы расположены над и под транспортной системой. Скорости потока в верхней и нижней зонах нагрева регулируются независимо друг от друга, чтобы конструкционный узел нагревался равномерно. Это предотвращает возникновение напряжений в материале.

Комбинированный процесс нагрева с ИК

В процессе комбинированного нагрева тепло передается инфракрасным излучением, а в качестве поддержки работает центральный конвекционный нагреватель. Все нагревательные камеры оснащены мощными ИК-излучателями. Инфракрасное излучение проникает в печатную плату и вызывает испарение растворителей изнутри. Это обеспечивает более быстрый и эффективный процесс сушки. Объемный поток среды при дополнительной конвекции можно предварительно настроить. Для защиты от грязи и для облегчения очистки все ИК-излучатели в нижней части нагревателя могут быть дополнительно оснащены стеклянными крышками.

Система отведения воздуха и встроенная откачка

Система отведения воздуха обеспечивает, помимо прочего, безопасное удаление растворителей. На входе и выходе технологической камеры и между зонами нагрева установлены соответствующие устройства. Отработанный технологический воздух подается вентилятором непосредственно в вытяжную систему на месте установки. Объем отведения определяется подлежащими отверждению веществами и продуктами испарения. Функция отведения контролируется датчиком давления. В случае возникновения проблем нагрев отключается автоматически и подача новых конструкционных узлов прекращается. Это исключает образование горючих газовых смесей в системе.

Располагая обширным ассортиментом сушильных систем — от сушилок непрерывного действия в различных исполнениях до сушилок с магазином для компактной сушки нескольких деталей одновременно — компания Rehm станет вашим надежным партнером в производстве топливных элементов.