Para todas estas aplicaciones Rehm Thermal Systems ofrece diversos e innovadores procesos de secado y curado que cumplen con todos los requisitos. A continuación se presentan los diferentes sistemas con sus ventajas individuales en relación con los requisitos de los productos y las necesidades de espacio.

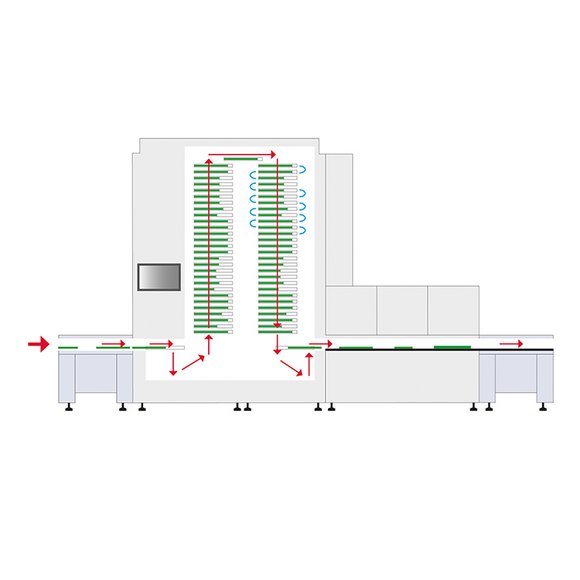

Secador vertical Alteco

Uno de los últimos desarrollos de Rehm es el sistema de secado vertical Alteco, basado en el principio de apilamiento, que ofrece el máximo rendimiento con un mínimo de espacio. Este sistema beneficia a todas las industrias que implementan procesos de pintura y procesan módulos planos sensibles con revestimiento protector. Además de las mejores posibilidades de elaboración de perfiles de temperatura y el bajo consumo de energía, en la realización de este sistema se aplicó con éxito el requisito de requisitos mínimos de espacio. Debido al transporte vertical, el Alteco reemplaza un secador comparable de 40 metros de largo orientado horizontalmente con una longitud de planta de poco menos de 4 metros. Con este innovador concepto de sistema se puede ahorrar un valioso espacio en la sala de producción, utilizar de manera óptima los recursos existentes y optimizar la rutina diaria de producción.

Sistema de meandro

Los secadores verticales ahorran espacio en términos de superficie, pero requieren suficiente espacio libre en términos de altura en las instalaciones de producción. Además, las térmicas naturales en una cámara de proceso vertical son decisivas para el proceso, ya que el calor siempre sube a la parte superior. Si se requieren tolerancias muy bajas en la reproducibilidad del perfil temperatura-tiempo, puede ser técnicamente más sensato procesar térmicamente los productos en una cámara de proceso horizontal. Con el sistema de meandro RDS 45000, Rehm ha desarrollado una solución especial que permite tiempos de permanencia igualmente largos de los productos a una productividad de 3,5 piezas/min. en un plano horizontal. Los productos serpentean en 13 pistas a través de la cámara de proceso, que tiene una temperatura máxima de 130 grados centígrados y está equipada con 18 zonas de calentamiento. El sistema sinuoso también impresiona por su perfecta trazabilidad: se lee el código de barras del conjunto individual, lo que permite la asignación exacta de los datos relacionados con el proceso.

Secador continuo de Pramo

En el secador continuo de Pramo, los conjuntos se transportan a través del sistema en transportadores de mercancías con los llamados soportes "lanzadera" en bucles. Dentro del secador pasan por varias zonas donde se calientan a la temperatura apropiada y luego se mantienen a la temperatura preestablecida para el proceso de secado/curado. La temperatura máxima en el secador es de 150 grados centígrados. Para curar los materiales de acuerdo con las especificaciones, el tiempo de ciclo puede ser ajustado de acuerdo con el tiempo de permanencia necesario de los ensamblajes en el sistema de secado. Los soportes flexibles del producto son intercambiables, de modo que los más diversos ensamblajes y también las formas especiales pueden ser guiados de forma segura y fiable a través del sistema en cualquier momento.

RDS Lack

La gestión óptima del calor de los secadores de revestimiento RDS con sistemas de calentamiento superior e inferior funciona con radiación infrarroja (IR) y/o convección para secar de forma fiable los materiales más diferentes. Con la aplicación de estos dos métodos de transferencia de calor, los sistemas están diseñados de manera óptima para el procesamiento de revestimientos a base de disolventes y compuestos de fundición. El excelente aislamiento térmico de las zonas de calentamiento y las temperaturas ajustables individualmente permiten un perfil óptimo de sus procesos de secado, perfectamente adaptado a los requisitos de los productos. En la fase de secado, la temperatura se mantiene hasta que el material está completamente curado. Esto requiere una mayor convección, ya que los disolventes de evaporación deben ser eliminados. Después del proceso de secado, la atmósfera caliente del proceso se agota. Sin embargo, el conjunto todavía tiene una temperatura de salida de unos 60 °C. En este caso se dispone de una unidad de refrigeración separada, refrigerada por aire o por agua, con la que se pueden lograr temperaturas significativamente más bajas.