Conceptos innovadores de líneas de producción con la serie ProtectoX

Los conceptos de fábrica inteligente y la integración de líneas son áreas clave de enfoque en la industria. Las demandas sobre la nueva generación de sistemas de fabricación han crecido constantemente. Hoy en día, no se trata solo de máquinas individuales sino de soluciones de línea, siendo "llave en mano" la palabra clave. Ya sea un proceso nuevo o existente, se requiere una profunda experiencia para considerar todas las eventualidades. Si todo el proceso de recubrimiento es nuevo para la fabricación, la complejidad aumenta. La integración de una línea completamente nueva requiere un conocimiento tecnológico exhaustivo para coordinar e implementar las pruebas y evaluaciones necesarias.

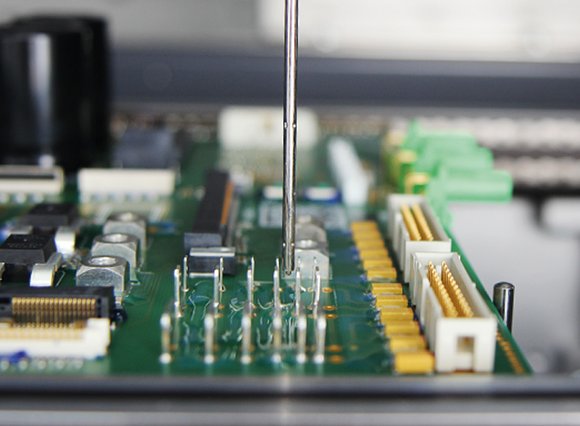

Para Rehm Thermal Systems, la concepción de una solución llave en mano se centra no solo en el equipo sino especialmente en el proceso completo de dispensación. Esto implica determinar si deben incluirse aplicaciones adicionales de sellado, unión y dispensación además del proceso de pintura. Explora las diversas posibilidades de nuestro portafolio de Recubrimiento Conformal y Dispensación con nuestros expertos en el lugar. Los sistemas cuentan con numerosas características que simplifican el proceso de pintura y garantizan su éxito.

Un sensor de altura con posición Z asegura una compensación óptima durante la dispensación de ensambles que no son planos debido a su naturaleza. Dado que la altura debe permanecer constante, el ajuste automático de altura es esencial para un proceso seguro. Otra ventaja es la programación 2D en objetos 3D. La programación se realiza en 2D, el sensor de altura escanea el camino de adhesivo del componente que se está dispensando y genera automáticamente el contorno de altura. Esto crea automáticamente el programa adecuado para este componente.

Con el software del sistema ViCON Protecto, solo unos pocos pasos separan el diseño del ensamblaje del recubrimiento final. Encuentra a nuestros expertos en el lugar y descubre también el nuevo sensor de altura 3D integrado de este sistema de recubrimiento y dispensación.

Soldadura por fase vapor eficiente en recursos con la serie Condenso

En el mundo de los sistemas de soldadura por fase vapor, la soldadura al vacío ha sido una técnica probada durante décadas para reducir significativamente las inclusiones de aire en las juntas de soldadura. Rehm ha empleado desde el principio una solución sostenible y a prueba de futuro con el Sistema de Circuito Cerrado integrado para el medio inyectado Galden® en los sistemas de soldadura por fase vapor de la serie Condenso.

El principio es eficiente y eficiente en recursos. Después de la soldadura, comienza el proceso de vacío y/o enfriamiento. Simultáneamente, el gas de proceso es succionado y limpiado. La succión crea un vacío, asegurando un secado rápido de la soldadura y la cámara de proceso, minimizando las pérdidas al expulsar los productos.

El Galden® succionado se filtra y limpia de impurezas utilizando gránulos. Aproximadamente el 99.9% del medio se puede recuperar. El líquido limpiado se almacena a temperatura ambiente en un contenedor y se pone a disposición para otros procesos. Esto elimina las pérdidas por evaporación y las pérdidas de energía. El aislamiento hermético de la cámara de proceso (simultáneamente cámara de vacío) también elimina la "pérdida por evaporación" durante la soldadura. Además de un mantenimiento mínimo, los costos operativos se reducen debido al menor consumo de Galden®.

Comunicación M2M innovadora para la gestión del flujo de placas en líneas de ensamblaje SMT

El estándar Hermes proporciona un protocolo independiente del fabricante, general para la comunicación de máquina a máquina (M2M) en la fabricación de ensamblajes. El objetivo es mejorar o simplificar la gestión del flujo de placas, la trazabilidad y el cableado eléctrico en todas las estaciones de una línea SMT. La tecnología de comunicación moderna y los formatos de datos estandarizados para la comunicación M2M (protocolo basado en TCP/IP y XML) se utilizan ampliamente. Como tecnología de próxima generación, el estándar Hermes es reconocido oficialmente y se deriva del estándar IPC-SMEMA-9851. A largo plazo, "El estándar Hermes" está diseñado para reemplazar la interfaz SMEMA existente. Con el reconocimiento de IPC, la Iniciativa del Estándar Hermes ha logrado un hito significativo en la digitalización de la fabricación de electrónica.